1.冲片冲裁变形过程的四个阶段

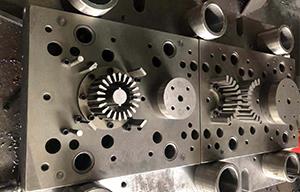

冲模中的凸、凹模是冲片尺寸肯定的主要零部件,冲裁变形过程冲载时,变形过程可分为四个阶段。

(1)弹性变形。当凸、凹模的压力未超越板料的屈从强度时,假如凸模上升,板料将恢恢复状,顶多在材料表面留下一个很细微的模印。

(2)塑性变形。当凸模继续行进,冲压力超越板料的屈从强度时,资料将产生塑性变形。这时假如凸模上升,资料不能弹回,板料上留下明晰的变形痕迹。

(3)剪切阶段。凸模再继续行进,当冲压力到达板料的剪切强度时,料即产生裂纹,裂纹以一定角度,自切割刃口深化板料。

(4)分离阶段。凸模切入板料更深时,裂纹加深,由凸模与凹模刃口开始所产生的裂纹,终于接通。这时,固然凸模深化的间隔尚未到达板料厚,但是板料实践上曾经分离。凸模继续下行,只是把凹模内的那局部板料推向出料孔。

2.冲模间隙及其对工件质量的影响

通常冲模间隙是指双边值,即凹模与凸模刃口尺寸之差。当间隙值变化时,冲裁件的断面外形也随之变化:如间隙合理,上、下面呈现的裂纹相重合,所得断面光亮、略带斜度;如间隙过小,上、下两裂纹不重合,在其间构成毛刺和层片,并产生两个光亮带;如间隙过大,关于较薄的钢板会被拉入间隙中,构成拉长的毛刺,关于较厚的钢板则会构成很大的塌角;如间隙散布不平均,小的一边构成双光亮带,大的一面则构成很大的塌角。

间隙值也影响工件的尺寸精度。落料时,当间隙小到一定限度,工件尺寸可能会略大于凹模尺寸;冲孔时,当间隙小于一定限度,冲孔尺寸会略小于凸模尺寸。

3.冲模间隙对模具寿命的影响

间隙不合理睬减少模具的寿命。如间隙过大,资料弯曲大,凸、凹模刃口因应力散布不平均,易崩刃或变钝,寿命减少;间隙过小,凸、凹模刃口间侧向挤压力增大,摩擦力增大,使凸、凹模刃口磨损加剧。

合理的间隙所产生的毛刺很小,刃口无粘结,断面明晰,每次刃磨后能够保证较高的冲次。合理间隙与资料的硬度和厚度有关,通常为厚度的5~20%。较软的资料取较低值,较硬的资料取较高值。关于硅钢片,普通可取6~12%。如0.5毫米厚的硅钢片,可取0.03~0.06毫米。硬质合金冲模的间隙,普通可取12~16%,关于0.5毫米厚硅钢片,可取0.06~0.08毫米。

上一条: 自助冲模的术语学问

下一条: 转子铸铝模的技术要求